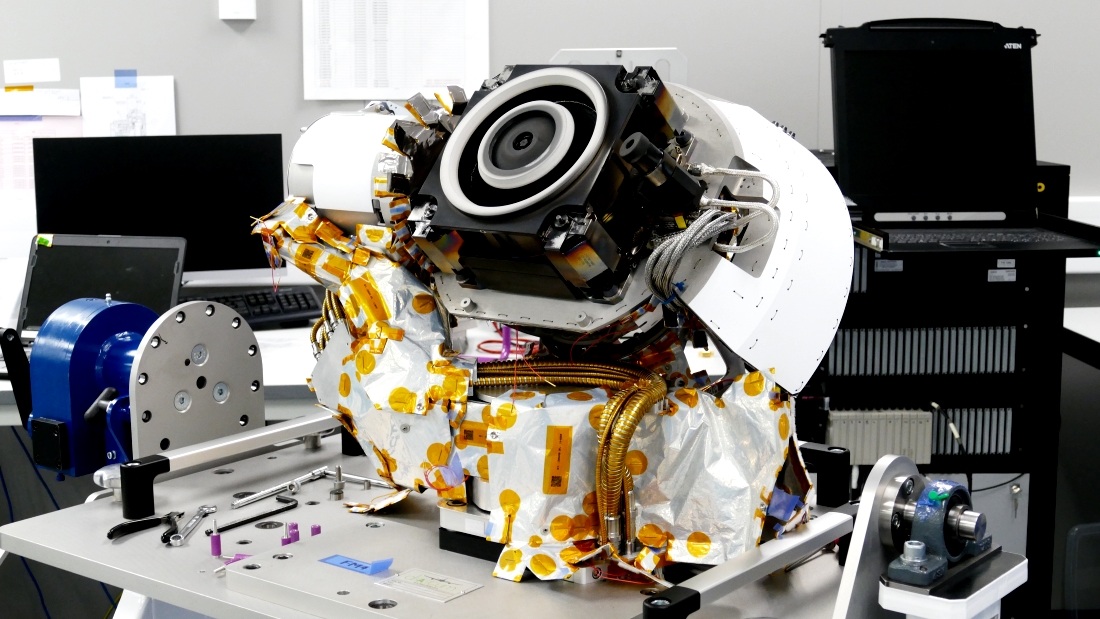

L’ETHM (Electrical THruster Mechanism) est un mécanisme de propulsion électrique développé par Thales Alenia Space (en France et au Royaume-Uni) pour les satellites de télécommunications géostationnaires basés sur la ligne de produits 100% électrique : Spacebus Neo. Il permet d’orienter sur deux axes les propulseurs électriques nécessaires au positionnement nominal du satellite sur son orbite finale et contribue au contrôle d’attitude tout au long de sa durée de vie dans l’espace. Ce mécanisme a bénéficié de nouvelles technologies issues de la fabrication additive, à tel point que l’ETHM est devenu une pièce maîtresse de la plateforme Spacebus NEO.

Une innovation technologique majeure

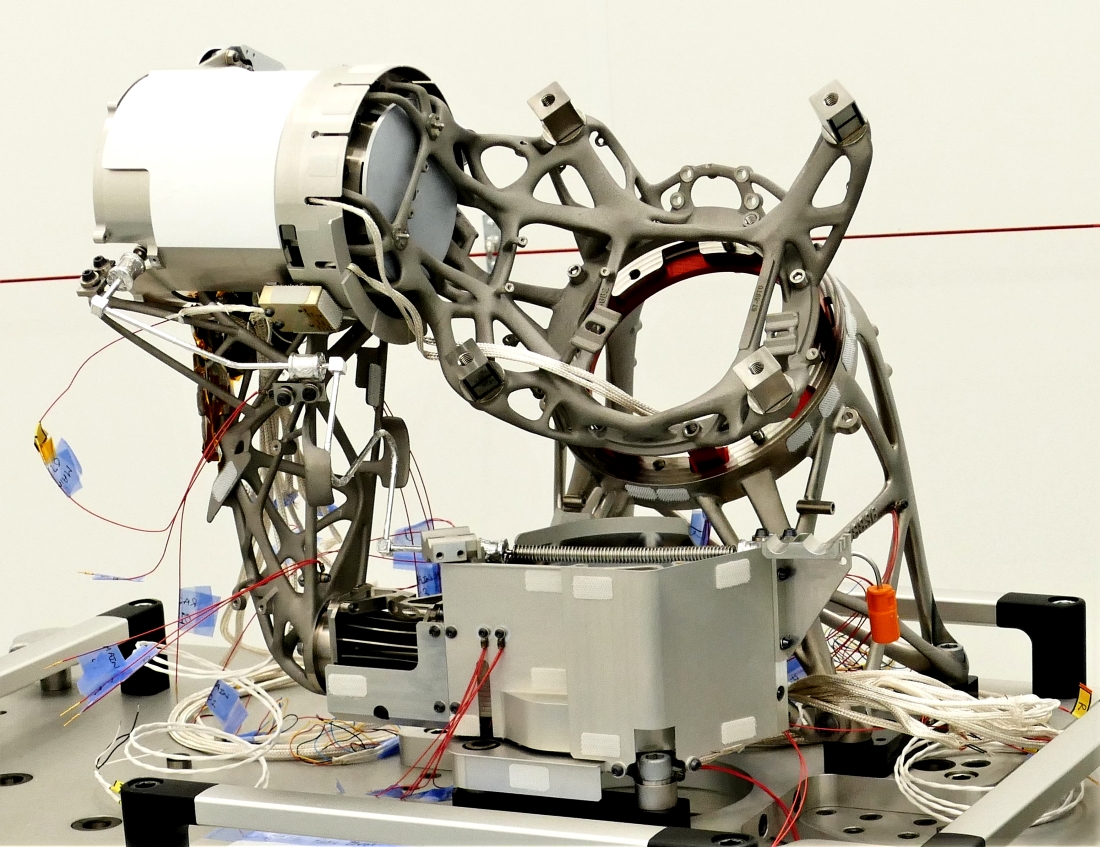

L’ETHM est un mécanisme particulièrement complexe. Il comporte pas moins de 7 pièces structurelles en titane, optimisées sur le plan topologique par les équipes d’ingénierie de Thales Alenia Space. L’optimisation des formes adaptées à leurs fonctionnalités, combinée à l’objectif de réduction du poids, ont donné lieu à des formes organiques permettant l’alliance des fonctionnalités opérationnelles, mécaniques et thermiques.

"Bénéficiant déjà d’une solide expérience dans les composants structurels spatiaux obtenus par fabrication additive, Thales Alenia Space ajoute une corde à son arc avec ces mécanismes qui ont exigé des compétences particulières en raison de leur taille, de la criticité globale du système et de la haute précision requise", souligne Xavier François, responsable produit mécanismes.

Le seul support de propulseur requiert 249 mesures géométriques différentes après usinage de précision de la pièce. L’ETHM est l’un des premiers mécanismes spatiaux complets entièrement conçus à partir de la fabrication additive. Le nombre de pièces concernées (28 par satellite Spacebus Neo) et leur taille (jusqu’à 360 mm), ont conduit à la mise en place d’une triple source d’approvisionnement et à une phase de qualification technologique sur des prototypes représentatifs des géométries finales.

Spacebus Neo fait partie du programme Neosat, une initiative européenne avec 17 pays participants pour le développement et la démonstration en orbite des nouvelles lignes de produits satellites. En tant que projet de partenariat de l'ESA, Spacebus Neo a fédéré l'industrie européenne vers cette plateforme satellitaire de nouvelle génération, devenant ainsi un différenciateur concurrentiel sur le marché très dynamique des satellites de télécommunications. Ce résultat a été obtenu grâce à l'expertise combinée et à l'excellente collaboration entre Thales Alenia Space, l'ESA et le CNES.

Un défi inédit en production

Depuis 2019, la production des 3 premiers jeux de 4 ETHM, a donné pleinement satisfaction à plusieurs de nos clients débouchant sur des avancées techniques et organisationnelles majeures. La fabrication additive en titane a démontré une totale fiabilité. Ces matériaux sont embarqués à bord de 2 satellites de télécommunications déjà en orbite ainsi que dans un autre satellite en cours d’intégration dans nos salles blanches. Le succès de la production est tel que l’on a assisté à un changement de paradigme pour la fabrication additive, avec une transition d’une fabrication unique vers une fabrication en petite série.

L’équipe de Thales 3D Maroc présente les pèces destinées à Thales Alenia Space

Une phase de transfert technologique des pièces ETHM obtenues par fabrication additive, vers les installations de Thales 3D Maroc, a été initiée en 2019. Thales 3D Maroc poursuit sa croissance afin de soutenir l’ambitieuse feuille de route de Thales en termes fabrication additive métal.

Innovations et Transformation Numérique chez Thales Alenia Space

La fabrication additive fait partie intégrante d’une démarche stratégique globale axée autour de l’innovation et de la transformation numérique : l’usine du futur. Dans ce domaine hyper compétitif qu’est celui des satellites de télécommunications, il est aujourd’hui vital de fabriquer « plus », « plus vite » et « moins cher». Les nouvelles technologies constituent un levier devenu résolument incontournable pour pouvoir fabriquer davantage de satellites dans un environnement industriel en pleine mutation. L’usine du futur vise à ce titre à introduire des technologies à la pointe de l’innovation et compétitives dans son dispositif de production, qui s’intègrent pleinement dans la transformation numérique de l’entreprise. Fabrication additive, robots, cobots, usine du futur 4.0, « double réalité » virtuelle et augmentée, digital twins… Le mot « Innovation », souvent galvaudé, prend toute sa dimension chez Thales Alenia Space ! Aujourd’hui, tous les satellites de télécommunications sortant de nos salles blanches embarquent des pièces issues de la fabrication additive. Tous satellites confondus, cela représente plusieurs milliers de pièces en aluminium et en titane actuellement en orbite.

A très bientôt pour de nouvelles chroniques consacrées à l’innovation !

Illustations: © Initium3d - © Thales Alenia Space/Creative Spirit- © Thales Alenia Space - © Thales 3D Maroc